Was früher kaum verwertet und beachtet wurde, schafft heute wohlige Wärme in vielen Gebäuden: Sägespäne in Form von Holzpellets. Der nachhaltige Brennstoff wird aus Sägenebenprodukten und Industrieholz hergestellt, für die es sonst wenig Verwendung gibt. Mit Holzpellets hat die Holzbranche einen Weg gefunden, den wertvollen Rohstoff Holz noch effizienter zu nutzen. Herausgekommen ist dabei ein hoch verfügbarer Brennstoff, der nachhaltig und klimafreundlich ist.

Holzpellets werden seit etwa 1980 in nennenswerter Menge als Energieträger eingesetzt, in Deutschland seit Mitte der 90er Jahre. Das Heizen mit Pellets erfreut sich seither zunehmender Beliebtheit. Ende 2022 sind rund 680.000 Anlagen in Deutschland installiert. Der nachwachsende, moderne Holzbrennstoff wird hierzulande fast ausschließlich zur Wärmegewinnung genutzt, im Gegensatz zu einigen europäischen Ländern, in denen Pellets vor allem in Kohlekraftwerken verstromt werden.

Holzpellets werden in Deutschland in aller Regel in der Nähe der Rohstoffquelle hergestellt. In Säge-, Hobel- und Holzwerken fallen bei der Produktion Holzabfälle wie Späne oder Hobelrückstände an. Holzpellets bestehen zu etwa 90 Prozent aus Produktionsabfällen, die restlichen 10 Prozent steuert nicht sägefähiges Industrieholz bei, das beim Holzeinschlag und bei der Durchforstung anfällt. Altholz und Waldrestholz werden hierzulande aus qualitativen Gründen nicht zu Holzpellets verarbeitet. Die strengen Luftreinhaltevorschriften könnten mit diesen Rohstoffen nicht eingehalten werden.

Auch hochwertiges Sägeholz wird nicht eingesetzt. Dazu wäre der wertvolle Rohstoff Holz viel zu teuer. Für eine Tonne Pellets werden sechs bis acht Kubikmeter Späne benötigt. Weil Pellet nicht gleich Pellet ist, spielt nicht nur die Qualität des Rohmaterials für das Endprodukt eine große Rolle. Unterschiedliche Holzarten und verschiedene Feuchtigkeitsgrade beeinflussen die Qualität des Endprodukts negativ. Solches Material ist auch schwieriger zu verarbeiten. Deshalb wird nur homogenes Rohmaterial genutzt. Damit am Ende die Pellets sauber verbrennen, finden über den gesamten Produktionsprozess, von der Anlieferung über die Aufbereitung bis hin zum fertigen Produkt, Qualitätskontrollen statt.

Der Herstellungsprozess

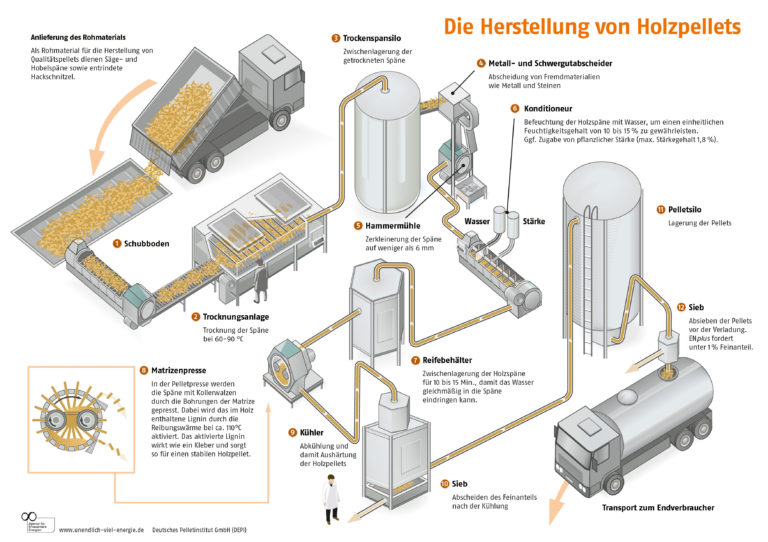

Der Weg für das Rohmaterial ist kurz. Es wird zunächst bei 60 bis 90 Grad Celsius vorgetrocknet. Nach der Zwischenlagerung im Trockenspansilo werden Metall und Fremdstoffe, zum Beispiel Steine, entfernt. In der Hammermühle werden die Späne auf weniger als sechs Millimeter Länge zerkleinert. Anschließend werden die Holzspäne in einer Konditionierungsanlage mit Wasser befeuchtet, damit das Material einen einheitlichen Feuchtigkeitsgehalt von 10 bis 15 Prozent bekommt. Manche Hersteller fügen hier pflanzliche Stärke als Presshilfsmittel hinzu. Im Reifebehälter wird das Material 10 bis 15 Minuten lang zwischengelagert, damit die Feuchtigkeit sich gleichmäßig in den Spänen verteilen kann. Erst jetzt gelangt das Material in die Pelletpresse.

In der Matrizenpresse werden die Späne mit Kollerwalzen durch die Bohrungen der Matrize gepresst. Das Pressen funktioniert ohne chemische Zusätze. Nur durch die hohe Reibungswärme von 110 Grad Celsius wird das im Holz enthaltene Lignin aktiviert. Der Stoff wirkt wie ein Klebstoff und sorgt dafür, dass das Pellet nicht auseinanderfällt. Anschließend werden die Pellets gekühlt, damit sie aushärten. Ein Sieb scheidet nun den angefallenen Holzstaub ab, und die Pellets werden bis zur Abholung in großen Silos gelagert. Beim Befüllen der Lkw für den Transport zum Verbraucher werden die Pellets noch einmal gesiebt. Hochwertige Pellets der Qualität ENplus dürfen weniger als ein Prozent Feinanteil enthalten.

Energiesparen von Anfang an

Bereits bei der Produktion von Holzpellets achten die Hersteller darauf, möglichst wenig Energie einzusetzen. So liegt der Energieaufwand für die Herstellung von Pellets bei nur 2,7 Prozent des Energiegehaltes. Dieser Aufwand ist im Vergleich zu anderen Brennstoffen wie Erdgas (zehn Prozent) und Heizöl (zwölf Prozent) sehr gering. Doch auch hier kommt es auf die Qualität an. Wird nämlich, wie bei manchen Billiganbietern aus dem Ausland feuchtes Industrie- oder Waldrestholz zur Pelletierung verwendet, kann die benötigte Herstellungsenergie bis zu 17 Prozent betragen. Wer auf Nummer Sicher gehen möchte, sollte auf das Qualitätssiegel ENplus achten. Mehr dazu auf Seite 24. Durch eine regelmäßige Qualitätssicherung und interne Analyse der Pellets wird die hochwertige Qualität der Pellets sichergestellt. In Deutschland gibt es landesweit verteilt, mit Schwerpunkt in den waldreichen Mittelgebirgen, rund 60 zertifizierte Produktionsstätten für Holzpellets. Ungefähr die Hälfte dieser Produktionsstätten liegen direkt neben einem Sägewerk. Auch bei den anderen Werksstandorten sind die Lieferwege des Rohstoffs in der Regel sehr kurz. Rund 50 Unternehmen betreiben diese Werke. Das garantiert – anders als bei fossilen Energieträgern – einen regen freien Wettbewerb mit transparenter Preisbildung.

Sägenebenprodukte als Rohstoffbasis

Holz ist ein wertvoller Rohstoff, der in Deutschlands nachhaltig bewirtschafteten Wäldern reichlich vorhanden ist. Die Pelletproduktion ist aus Qualitätsgründen auf reine Holzspäne und Hackschnitzel angewiesen, wie sie in Deutschland in zahlreichen Sägewerken anfallen – früher ein Abfallstoff, heute Grundlage für einen klimafreundlichen Energieträger. Jährlich fallen in deutschen Sägewerken durchschnittlich rund 7 Millionen Tonnen Späne an. Davon werden heute rund 3,5 Millionen Tonnen zur Pelletproduktion genutzt.